為了提高三坐標測量機的測量速度,縮短測量周期,分析了影響給定的三坐標測量機動態誤差的因素。對三坐標測量機的具體結構作了分析,用電感測微儀進行了動態偏轉角誤差的測量,并推導出由動態偏轉誤差得到三坐標測頭處的動態位移誤差的方法。同時,對由導軌的直線度造成的誤差進行了討論。指出動態誤差主要是由各構件繞氣浮導軌連接處的偏轉和各運動構件本身的彎曲變形造成的。從理論上可以證明,在氣浮導軌力矩剛度和橫梁彎曲剛度已知的情況下,只要測量出兩側氣浮導軌滑架的偏轉角誤差,就可以得到三坐標測頭位置處的動態位移誤差。

除了靜態或準靜態誤差外,三坐標測量機測量結果的精度還受到動態誤差的影響。測量機速度的加快使動態誤差對測量結果的影響更大。

隨著三座標測量機的動態誤差對測量結果的影響越來越大,對三坐標測量機動態誤差的研究也越來越受到人們的重視。動態誤差主要是由三坐標測量機的結構特性,如質量的分布、構件剛度、阻尼特性、控制及干擾力所決定的,由各構件繞氣浮導軌連接處的偏轉和各運動構件本身的彎曲變形造成的。當測量速度較低時,這一誤差很小,可以忽略不計。當測量速度較高時,尤其在高速掃描測量中,這一誤差對測量結果影響較大。

三坐標測量機運行過程中的典型負載變化情況

實驗過程及結果

在實驗中,往往測量各構件繞氣浮導軌連接處的偏轉角誤差是比較容易而且可行的。各構件的動態偏轉誤差綜合起來,成為三坐標測頭位置處的動態位移誤差。測量各構件繞氣浮導軌連接處的偏轉角誤差有很多方法,例如用激光干涉儀就可以準確地得到測量結果。但是激光干涉儀的測量結果受環境參數影響較大,對使用環境要求較高。在實際中,往往希望用較簡單的方法來完成測量任務。為達到這一目的,我們在所研究的三坐標測量機上用其它方法進行了實驗,采用的儀器是微位移傳感器。實驗中實際應用的是電感測微儀。

實驗過程及結果

以測量A點繞Z軸的偏轉角εZ(Y)A為例(見圖4),2個經過標定的電感測微儀三坐標測頭分別布置在1點和2點并垂直于Y向導軌面。設在1點的電感測微儀的測量值為D1,在2點的電感測微儀的測量值為D2,1、2兩點間沿X軸方向上的距離為L,則A點繞Z軸的偏轉角εZ(Y)A為

其它各角度誤差可用類似的方法測出。εZ(Y)A測量結果見圖5A。此時,測量機的速度為100MM/S,加速度為100MM/S2。

在測量過程中,我們發現導軌面的平面度對測量結果的準確性有很大的影響。為了消除這一誤差因素,我們對A點繞Z軸的偏轉角εZ(Y)A進行了準靜態測量。這時測量機的速度為10MM/S,加速度為10MM/S2。測量結果見圖5B。

圖5測量結果

對比圖5A和圖5B的結果,我們可以看出,起動和減速階段的慣性力造成了滑架的偏轉。這一偏轉量將導致三坐標測頭位置處的位移誤差。同樣,由于導軌面的平面度也可導致滑架的偏轉,從而引起三坐標測頭位置處的位移誤差。在本實驗中,由于導軌面的平面度導致滑架的最大偏轉為0.012MRAD,最大動態偏轉誤差為0.018MRAD。

3、氣浮導軌剛度測量

可以看出,氣浮導軌仍然是剛度較差的環節,其主要原因是氣膜剛度較差。在實際的研究過程中,為了了解氣浮導軌的剛度,往往采取直接測量的方法。目前,關于氣體軸承剛度的實驗研究,仍停留在靜態測試階段。三座標測量機在實際應用中,速度是有一定限制的。即使在高速運動過程中(V=1000MM/S),速度與音速相比仍然比較低,所以可以用靜態剛度來代替這里的動態剛度。

圖6測量裝置

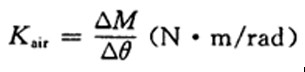

氣浮導軌力矩剛度的測量裝置見圖6。用不同重量的重塊進行加載。滑架的轉角變化用電感測微儀測出。測量方法與圖4所示相同。設力矩變化為ΔM,轉角變化為Δθ,則力矩剛度為

4、結論

三座標測量機的動態誤差主要是由各構件繞氣浮導軌連接處的偏轉和各運動構件本身的彎曲變形造成的。當測量速度較低時,這一誤差往往很小,可以忽略不計。當測量速度較高時,尤其在高速掃描測量中,這一誤差對測量結果影響較大。在對動態誤差的實驗研究中,往往測量各構件繞氣浮導軌連接處的偏轉角誤差是比較容易而且可行的。各構件的動態偏轉誤差綜合起來,成為三坐標測頭位置處的動態位移誤標測量機坐構,得到動的具體結差。因此,要針對三態偏轉誤差和三坐標測頭處的動態位移誤差的轉換關系。運用本文提出的方法,可以方便地估計三坐標測量機動態誤差的大小。在三座標測量機的設計和測量方案的優化中都有很大作用。